Dry etching process တွင် etching မလုပ်မီ၊ partial etching၊ just etching နှင့် over etching တို့ဖြစ်သည်။ အဓိကဝိသေသလက္ခဏာများသည် etching နှုန်း၊ ရွေးချယ်မှု၊ အရေးကြီးသောအတိုင်းအတာ၊ တူညီမှု၊ နှင့် အဆုံးမှတ်သိရှိမှုတို့ဖြစ်သည်။

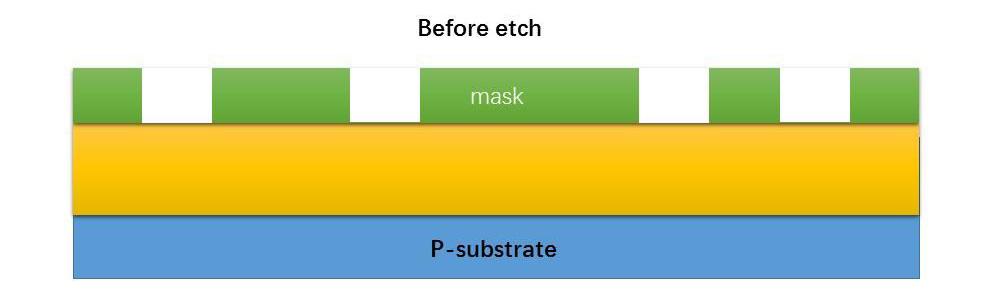

ပုံ 1 က etching မလုပ်ခင်

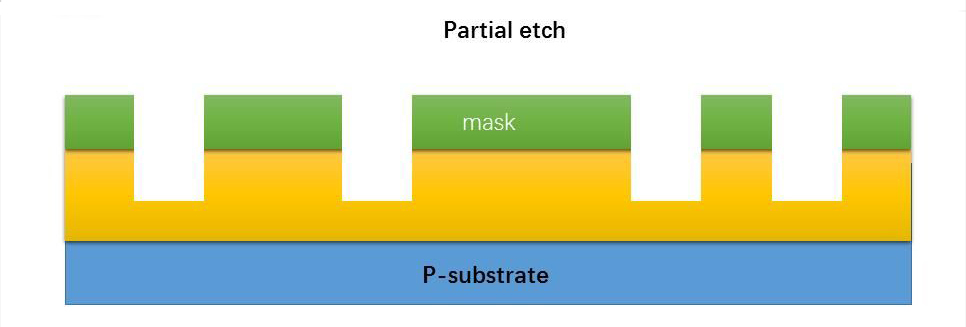

ပုံ 2 Partial etching

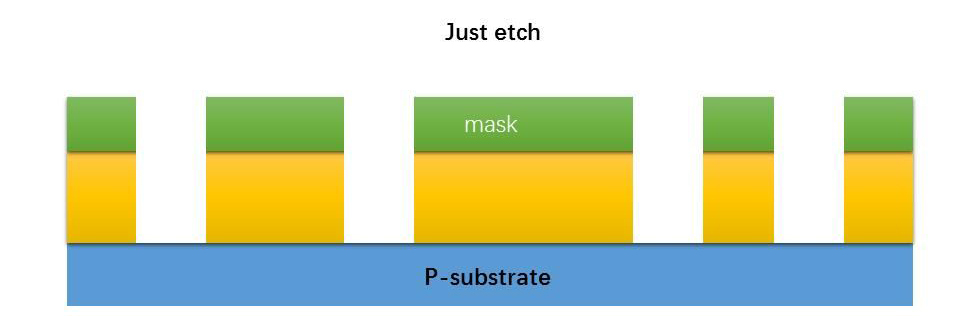

ပုံ 3 မှာ ခြစ်ရုံပါပဲ။

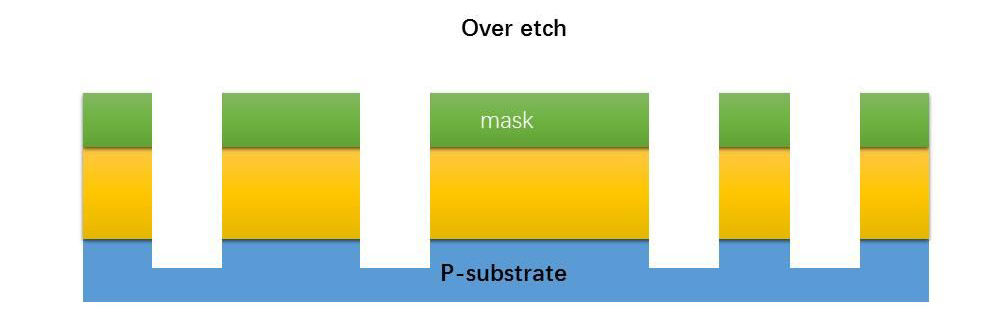

ပုံ 4 Over etching

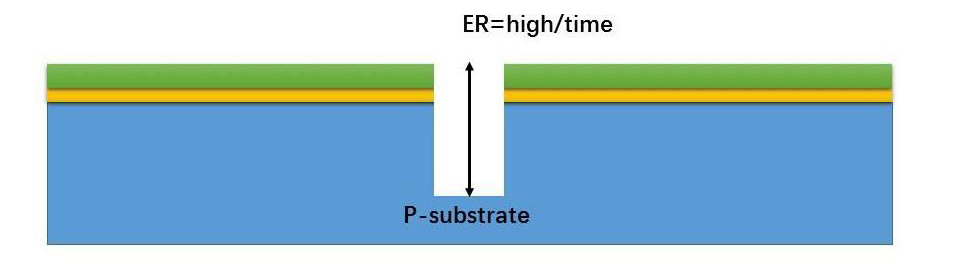

(1) Etching rate: ယူနစ်အချိန်အလိုက် ဖယ်ရှားလိုက်သော ထွင်းထုပစ္စည်း၏ အနက် သို့မဟုတ် အထူ။

ပုံ 5 Etching rate diagram

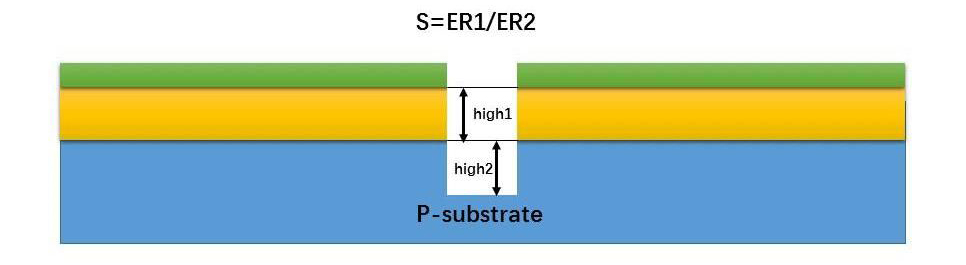

(၂) ရွေးချယ်နိုင်မှု- မတူညီသော ထွင်းထုသည့်ပစ္စည်းများ၏ ထွင်းထုနှုန်း အချိုး။

ပုံ 6 ရွေးချယ်မှု ပုံကြမ်း

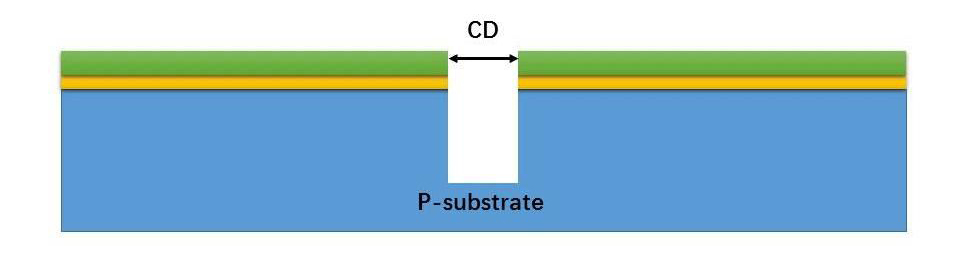

(၃) အရေးပါသောအတိုင်းအတာ- ထွင်းထုခြင်းပြီးစီးပြီးနောက် သတ်မှတ်ဧရိယာရှိ ပုံစံ၏အရွယ်အစား။

ပုံ 7 Critical dimension diagram

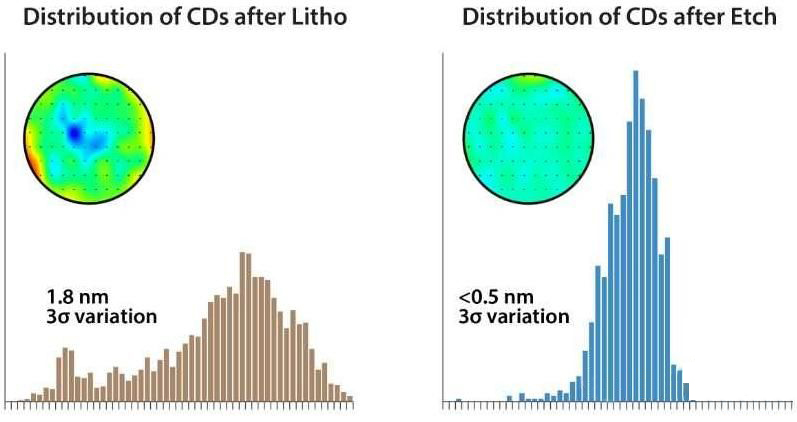

(၄) တူညီမှု- အရေးပါသော etching dimension (CD) ၏ တူညီမှုကို တိုင်းတာရန်အတွက် ယေဘုယျအားဖြင့် CD မြေပုံအပြည့်အစုံဖြင့် သွင်ပြင်လက္ခဏာမှာ U=(Max-Min)/2*AVG ဖြစ်သည်။

ပုံ 8 Uniformity Schematic Diagram

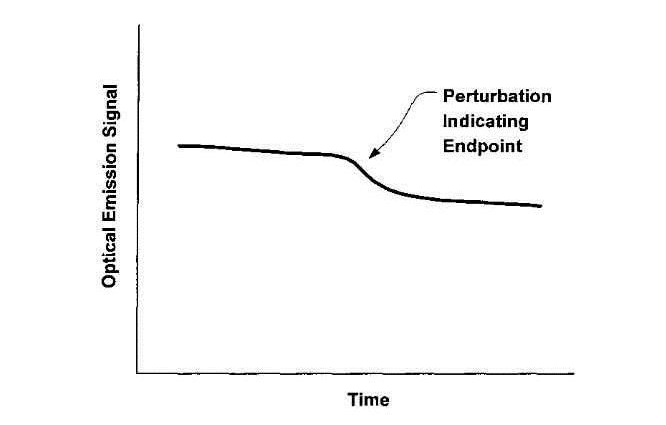

(5) End point detection- etching process အတွင်းမှာ၊ light intensity အပြောင်းအလဲကို အဆက်မပြတ် တွေ့ရှိရပါတယ်။ အချို့သော အလင်းပြင်းအား တက်လာသည် သို့မဟုတ် သိသိသာသာ ကျသွားသောအခါ၊ အချို့သော ဖလင် etching ၏ အလွှာတစ်ခု ပြီးမြောက်ကြောင်း အမှတ်အသားပြုရန် ထွင်းထုခြင်းကို ရပ်စဲပါသည်။

ပုံ 9 အဆုံးအမှတ် schematic diagram

ခြောက်သွေ့သော etching တွင်၊ မြင့်မားသောကြိမ်နှုန်း (အဓိကအားဖြင့် 13.56 MHz သို့မဟုတ် 2.45 GHz) ဖြင့် ဓာတ်ငွေ့ကို စိတ်လှုပ်ရှားစေသည်။ ဖိအား 1 မှ 100 Pa တွင်၊ ၎င်း၏ပျမ်းမျှအခမဲ့လမ်းကြောင်းသည် မီလီမီတာများစွာမှ စင်တီမီတာများစွာရှိသည်။ အခြောက်လှန်းခြင်း၏ အဓိက အမျိုးအစားသုံးမျိုးရှိသည်။

•ရုပ်ပိုင်းဆိုင်ရာ ခြောက်ကပ်ခြင်း: အရှိန်မြှင့်ထားသော အမှုန်များသည် wafer မျက်နှာပြင်ကို ရုပ်ပိုင်းဆိုင်ရာအရ ၀တ်ဆင်သည်။

•ဓာတုအခြောက် ခြစ်ခြင်း။: ဓာတ်ငွေ့သည် wafer မျက်နှာပြင်နှင့် ဓာတုဗေဒအရ ဓာတ်ပြုသည်။

•ဓာတုရုပ်ပိုင်းဆိုင်ရာ အခြောက်လှန်းခြင်း။ဓာတုဝိသေသလက္ခဏာများဖြင့် ရုပ်ပိုင်းဆိုင်ရာ etching လုပ်ငန်းစဉ်

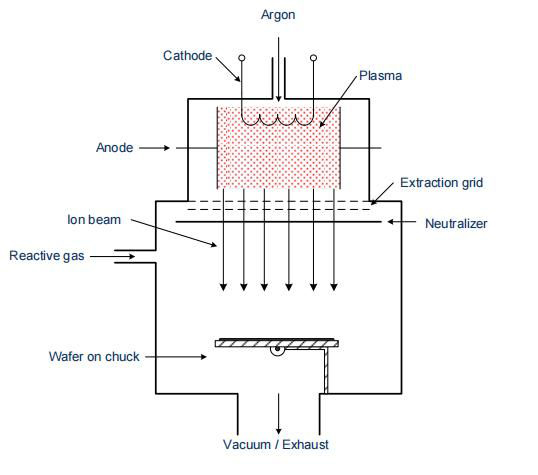

1. Ion beam etching

Ion beam etching (Ion Beam Etching) သည် စွမ်းအင် 1 မှ 3 keV ခန့်ရှိသော စွမ်းအင်မြင့် အာဂွန် အိုင်းယွန်း အလင်းတန်းကို အသုံးပြု၍ ရုပ်ပိုင်းဆိုင်ရာ ခြောက်သွေ့သော လုပ်ငန်းစဉ်တစ်ခု ဖြစ်သည်။ အိုင်းယွန်းအလင်းတန်း၏ စွမ်းအင်သည် ၎င်းကို ရိုက်ခတ်ပြီး မျက်နှာပြင်ကို ဖယ်ရှားစေသည်။ ဒေါင်လိုက် သို့မဟုတ် အိုင်းယွန်း အလင်းတန်းများ ၏ ကိစ္စတွင် etching လုပ်ငန်းစဉ်သည် anisotropic ဖြစ်သည်။ သို့ရာတွင်၊ ၎င်း၏ရွေးချယ်နိုင်စွမ်းမရှိခြင်းကြောင့်၊ မတူညီသောအဆင့်ရှိပစ္စည်းများကြားတွင် ရှင်းရှင်းလင်းလင်း ကွဲပြားမှုမရှိပါ။ ထုတ်ပေးသောဓာတ်ငွေ့များနှင့် ထွင်းထုထားသောပစ္စည်းများသည် လေဟာနယ်ပန့်ဖြင့် ကုန်ဆုံးသွားသော်လည်း တုံ့ပြန်မှုထုတ်ကုန်များသည် ဓာတ်ငွေ့များမဟုတ်သောကြောင့် အမှုန်အမွှားများသည် wafer သို့မဟုတ် အခန်းနံရံများပေါ်တွင် စုပုံနေပါသည်။

အမှုန်များဖွဲ့စည်းခြင်းကို တားဆီးရန်အတွက် အခန်းထဲသို့ ဒုတိယဓာတ်ငွေ့ကို ထည့်သွင်းနိုင်သည်။ ဤဓာတ်ငွေ့သည် အာဂွန်အိုင်းယွန်းများနှင့် ဓာတ်ပြုပြီး ရုပ်ပိုင်းဆိုင်ရာနှင့် ဓာတုဗေဒဆိုင်ရာ etching လုပ်ငန်းစဉ်ကို ဖြစ်စေသည်။ ဓာတ်ငွေ့၏တစ်စိတ်တစ်ပိုင်းသည် မျက်နှာပြင်ပစ္စည်းနှင့် ဓာတ်ပြုလိမ့်မည်၊ သို့သော် ၎င်းသည် ဓာတ်ငွေ့မှိုများဖြစ်လာစေရန် ပွတ်ထားသောအမှုန်များနှင့် ဓာတ်ပြုမည်ဖြစ်သည်။ ဤနည်းဖြင့် အမျိုးမျိုးသော ပစ္စည်းများနီးပါးကို ထွင်းထုနိုင်သည်။ ဒေါင်လိုက်ဓါတ်ရောင်ခြည်ကြောင့်၊ ဒေါင်လိုက်နံရံများတွင် ဝတ်ဆင်မှုသည် အလွန်သေးငယ်သည် (high anisotropy)။ သို့သော် ၎င်း၏ရွေးချယ်မှုနည်းပါးခြင်းနှင့် ကောက်ခြင်းနှုန်းနှေးခြင်းတို့ကြောင့် ဤလုပ်ငန်းစဉ်ကို လက်ရှိတစ်ပိုင်းလျှပ်ကူးပစ္စည်းထုတ်လုပ်ရေးတွင် အသုံးပြုခဲပါသည်။

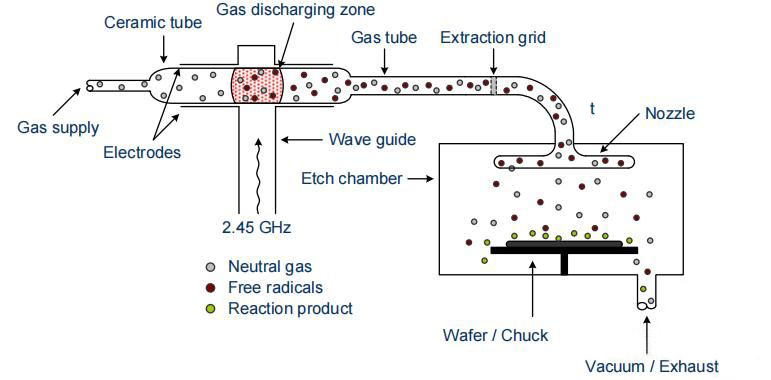

2. Plasma etching

Plasma etching သည် absolute chemical etching process ဖြစ်ပြီး၊ chemical dry etching ဟုခေါ်သည်။ ၎င်း၏အားသာချက်မှာ wafer မျက်နှာပြင်ကို အိုင်းယွန်းပျက်စီးမှုမဖြစ်စေပါ။ etching gas တွင် လှုပ်ရှားနေသော မျိုးစိတ်များသည် လွတ်လပ်စွာ ရွေ့လျားနိုင်ပြီး etching process သည် isotropic ဖြစ်သည့်အတွက်၊ ဤနည်းလမ်းသည် ဖလင်အလွှာတစ်ခုလုံးကို ဖယ်ရှားခြင်း (ဥပမာ၊ အပူဓာတ်တိုးပြီးနောက် နောက်ဘက်ခြမ်းကို သန့်ရှင်းရေးလုပ်ခြင်း) အတွက် သင့်လျော်ပါသည်။

downstream reactor သည် ပလာစမာ etching အတွက် အသုံးများသော reactor အမျိုးအစားတစ်ခုဖြစ်သည်။ ဤဓာတ်ပေါင်းဖိုတွင်၊ ပလာစမာကို လှိုင်းနှုန်းမြင့် 2.45GHz ရှိသော လျှပ်စစ်စက်ကွင်းတွင် သက်ရောက်မှု အိုင်ယွန်ဇေးရှင်းဖြင့် ထုတ်ပေးပြီး wafer နှင့် ခွဲထားသည်။

ဓာတ်ငွေ့ထုတ်လွှတ်သည့်ဧရိယာတွင် ဖရီးရယ်ဒီကယ်များအပါအဝင် ထိခိုက်မှုနှင့် စိတ်လှုပ်ရှားမှုကြောင့် အမျိုးမျိုးသော အမှုန်အမွှားများကို ထုတ်ပေးပါသည်။ ဖရီးရယ်ဒီကယ်များသည် မပြည့်ဝသော အီလက်ထရွန်များပါရှိသော ကြားနေအက်တမ် သို့မဟုတ် မော်လီကျူးများဖြစ်သောကြောင့် ၎င်းတို့သည် အလွန်တုံ့ပြန်မှုရှိသည်။ ပလာစမာ etching လုပ်ငန်းစဉ်တွင်၊ tetrafluoromethane (CF4) ကဲ့သို့သော ကြားနေဓာတ်ငွေ့အချို့ကို အိုင်ယွန်ပြုခြင်း သို့မဟုတ် ပြိုကွဲခြင်းမှ တက်ကြွသောမျိုးစိတ်များထုတ်လုပ်ရန်အတွက် ဓာတ်ငွေ့ထုတ်လွှတ်သည့်ဧရိယာအတွင်းသို့ မိတ်ဆက်လေ့ရှိသည်။

ဥပမာအားဖြင့်၊ CF4 ဓာတ်ငွေ့တွင် ၎င်းကို ဓာတ်ငွေ့ထုတ်လွှတ်သည့်နေရာသို့ မိတ်ဆက်ပြီး ဖလိုရင်းအစွန်းရောက် (F) နှင့် ကာဗွန်ဒိုင်ဖလိုရိုက်မော်လီကျူး (CF2) အဖြစ်သို့ ပြိုကွဲသွားပါသည်။ အလားတူပင်၊ ဖလိုရင်း (F) ကို အောက်ဆီဂျင် (O2) ပေါင်းထည့်ခြင်းဖြင့် CF4 မှ ပြိုကွဲသွားနိုင်သည်။

2 CF4 + O2 —> 2 COF2 + 2 F2

ဖလိုရင်း မော်လီကျူးသည် လွတ်လပ်သော ဖလိုရင်းအက်တမ် နှစ်ခုအဖြစ် ဓာတ်ငွေ့ထုတ်လွှတ်သည့် ဒေသ၏ စွမ်းအင်အောက်တွင် ကွဲသွားနိုင်ပြီး တစ်ခုစီသည် ဖလိုရင်း ဖရီးရယ်ဒီကယ်ဖြစ်သည်။ ဖလိုရင်းအက်တမ်တစ်ခုစီတွင် valence အီလက်ထရွန် ခုနစ်ခုပါရှိပြီး inert gas ၏ အီလက်ထရွန်နစ်ဖွဲ့စည်းမှုပုံစံကို ရရှိရန် အလားအလာရှိသောကြောင့် ၎င်းတို့အားလုံးသည် အလွန်ဓာတ်ပြုပါသည်။ ကြားနေဖလိုရင်းဖရီးရယ်ဒီကယ်များအပြင်၊ ဓာတ်ငွေ့ထုတ်လွှတ်သည့်ဒေသတွင် CF+4၊ CF+3၊ CF+2 စသည်တို့ကဲ့သို့ အားသွင်းအမှုန်များပါရှိမည်ဖြစ်သည်။ နောက်ပိုင်းတွင် ဤအမှုန်အမွှားများနှင့် ဖရီးရယ်ဒီကယ်များအားလုံးကို ကြွေပြွန်မှတဆင့် etching chamber အတွင်းသို့ မိတ်ဆက်ပေးသည်။

အားသွင်းထားသော အမှုန်များကို ထုတ်ယူသည့် ဆန်ခါများဖြင့် ပိတ်ဆို့နိုင်သည် သို့မဟုတ် ထွင်းထုထားသည့် အခန်းအတွင်း ၎င်းတို့၏ အပြုအမူကို ထိန်းချုပ်ရန် ကြားနေမော်လီကျူးများ ဖွဲ့စည်းခြင်း လုပ်ငန်းစဉ်တွင် ပြန်လည်ပေါင်းစည်းနိုင်သည်။ ဖလိုရင်း ဖရီးရယ်ဒီကယ်များသည် တစ်စိတ်တစ်ပိုင်း ပြန်လည်ပေါင်းစပ်ခြင်းကို ခံရလိမ့်မည်၊ သို့သော် ထွင်းထုထားသော အခန်းထဲသို့ ဝင်ရောက်ရန်၊ wafer မျက်နှာပြင်ပေါ်တွင် ဓာတုဗေဒနည်းဖြင့် တုံ့ပြန်ပြီး အရာဝတ္ထုများကို ဖယ်ထုတ်ခြင်းကို ဖြစ်စေသည်။ အခြားကြားနေအမှုန်အမွှားများသည် etching လုပ်ငန်းစဉ်တွင်မပါဝင်ဘဲ တုံ့ပြန်မှုထုတ်ကုန်များနှင့်အတူ စားသုံးကြသည်။

Plasma etching တွင် ထွင်းထုနိုင်သော ပါးလွှာသော ရုပ်ရှင်များ၏ နမူနာများ-

• ဆီလီကွန်- Si + 4F—> SiF4

• ဆီလီကွန်ဒိုင်အောက်ဆိုဒ်- SiO2 + 4F—> SiF4 + O2

• ဆီလီကွန်နိုက်ထရိတ်- Si3N4 + 12F—> 3SiF4 + 2N2

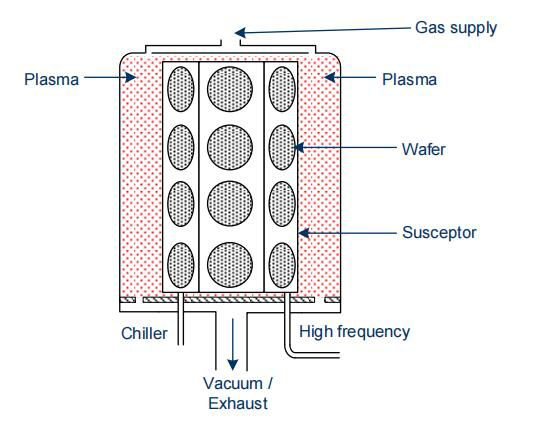

3.Reactive ion etching (RIE)

Reactive ion etching သည် ရွေးချယ်နိုင်မှု၊ etching profile၊ etching rate၊ uniformity နှင့် repeatability ကို အလွန်တိကျစွာ ထိန်းချုပ်နိုင်သော ဓာတု-ရုပ်ပိုင်းဆိုင်ရာ etching process တစ်ခုဖြစ်သည်။ ၎င်းသည် isotropic နှင့် anisotropic etching ပရိုဖိုင်များကို ရရှိနိုင်ပြီး ဆီမီးကွန်ဒတ်တာထုတ်လုပ်ခြင်းတွင် အမျိုးမျိုးသောပါးလွှာသောရုပ်ရှင်များကိုတည်ဆောက်ရန်အတွက် အရေးကြီးဆုံးလုပ်ငန်းစဉ်များထဲမှတစ်ခုဖြစ်သည်။

RIE ကာလအတွင်း၊ wafer ကို ကြိမ်နှုန်းမြင့် လျှပ်ကူးပစ္စည်း (HF electrode) ပေါ်တွင် ချထားပါသည်။ သက်ရောက်မှု အိုင်ယွန် အသွင်ကူးပြောင်းမှုမှတဆင့်၊ လွတ်လပ်သော အီလက်ထရွန်များနှင့် အပြုသဘောဆောင်သော အားသွင်းအိုင်းယွန်းများ တည်ရှိသည့် ပလာစမာကို ထုတ်ပေးသည်။ အပြုသဘောဆောင်သောဗို့အား HF လျှပ်ကူးပစ္စည်းသို့ သက်ရောက်ပါက၊ လွတ်လပ်သော အီလက်ထရွန်များသည် အီလက်ထရွန်မျက်နှာပြင်ပေါ်တွင် စုပုံနေပြီး ၎င်းတို့၏ အီလက်ထရွန်ဆက်စပ်မှုကြောင့် လျှပ်ကူးပစ္စည်းကို ထပ်မံမထွက်ခွာနိုင်ပါ။ ထို့ကြောင့်၊ လျှပ်ကူးပစ္စည်းများအား -1000V (ဘက်လိုက်ဗို့အား) အား အားသွင်းထားသောကြောင့် အနှေးအိုင်းယွန်းများသည် လျင်မြန်စွာပြောင်းလဲနေသော လျှပ်စစ်စက်ကွင်းအား အနုတ်ဓာတ်အားသွင်းထားသော လျှပ်ကူးပစ္စည်းသို့ မလိုက်နိုင်တော့ပေ။

ion etching (RIE) တွင် အိုင်းယွန်းများ၏ ပျမ်းမျှလွတ်လပ်သောလမ်းကြောင်းသည် မြင့်မားပါက၊ ၎င်းတို့သည် wafer မျက်နှာပြင်ကို ထောင့်မှန်နီးပါးဖြင့် ထိမှန်ပါသည်။ ဤနည်းအားဖြင့်၊ အရှိန်ပြင်းသော အိုင်းယွန်းများသည် ပစ္စည်းကို ဖယ်ထုတ်ပြီး ရုပ်ပိုင်းဆိုင်ရာ ခြစ်ထုတ်ခြင်းဖြင့် ဓာတုဗေဒ တုံ့ပြန်မှုကို ဖြစ်ပေါ်စေသည်။ ဘေးနံရံများကို မထိခိုက်သောကြောင့်၊ etch ပရိုဖိုင်သည် anisotropic ကျန်ရှိနေပြီး မျက်နှာပြင်သည် သေးငယ်သည်။ သို့သော် ရုပ်ပိုင်းဆိုင်ရာ etching လုပ်ငန်းစဉ်လည်း ဖြစ်ပေါ်သောကြောင့် ရွေးချယ်နိုင်မှုမှာ အလွန်မြင့်မားသည်။ ထို့အပြင်၊ အိုင်းယွန်းများ၏အရှိန်သည် ပြုပြင်ရန်အတွက် အပူအအေးခံရန်လိုအပ်သည့် wafer မျက်နှာပြင်ကို ပျက်စီးစေသည်။

သတ္တုစပ်ခြင်းလုပ်ငန်းစဉ်၏ ဓာတုအစိတ်အပိုင်းကို မျက်နှာပြင်နှင့် အိုင်းယွန်းဓာတ်ပြုပြီး ပစ္စည်းကို ရုပ်ပိုင်းဆိုင်ရာထိမှန်စေခြင်းဖြင့် wafer သို့မဟုတ် chamber walls တွင် ပြန်လည်ထည့်သွင်းခြင်းမပြုစေရန်၊ ion beam etching ကဲ့သို့သော ပြန်လည်ပြုပြင်မွမ်းမံခြင်းဖြစ်စဉ်ကို ရှောင်ကြဉ်ပါ။ etching chamber အတွင်းရှိ ဓာတ်ငွေ့ဖိအားကို တိုးလာသောအခါ၊ အိုင်းယွန်းများ၏ ပျမ်းမျှလွတ်လပ်သောလမ်းကြောင်းကို လျော့ကျသွားပြီး၊ အိုင်းယွန်းများနှင့် ဓာတ်ငွေ့မော်လီကျူးများကြားတွင် တိုက်မိမှု အရေအတွက် တိုးလာကာ အိုင်းယွန်းများသည် ပိုမိုကွဲပြားသော ဦးတည်ရာသို့ ပြန့်ကျဲသွားပါသည်။ ၎င်းသည် ဦးတည်ချက်ရှိသော etching ကို လျော့နည်းစေပြီး etching လုပ်ငန်းစဉ်ကို ဓာတုဗေဒနည်းဖြင့် ပိုမိုလုပ်ဆောင်စေသည်။

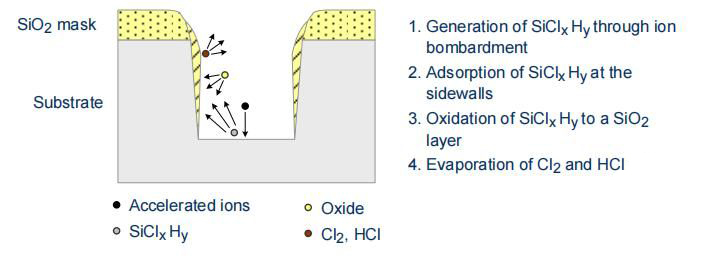

Anisotropic etch ပရိုဖိုင်များကို ဆီလီကွန် ထွင်းထုရာတွင် ဘေးနံရံများကို ဖြတ်သန်းခြင်းဖြင့် အောင်မြင်သည်။ အောက်ဆီဂျင်ကို ဒေါင်လိုက်ဘေးနံရံများပေါ်တွင် စုစည်းထားသည့် ဆီလီကွန်ဒိုင်အောက်ဆိုဒ်အဖြစ် ထွင်းထုထားသော ဆီလီကွန်နှင့် ဓာတ်ပြုသည့်နေရာတွင် အောက်ဆီဂျင်ကို ထွင်းထုထားသည့် အခန်းထဲသို့ ထည့်ပေးသည်။ အိုင်းယွန်းဗုံးကြဲမှုကြောင့်၊ အလျားလိုက် ဧရိယာများရှိ အောက်ဆီဂျင်အလွှာကို ဖယ်ရှားပြီး ဘေးတိုက် etching လုပ်ငန်းစဉ်ကို ဆက်လက်လုပ်ဆောင်နိုင်စေပါသည်။ ဤနည်းလမ်းသည် ထွင်းထုပရိုဖိုင်ပုံသဏ္ဍာန်နှင့် ဘေးနံရံများ၏ မတ်စောက်မှုကို ထိန်းချုပ်နိုင်သည်။

etch rate သည် ဖိအား၊ HF ဂျင်နရေတာ ပါဝါ၊ လုပ်ငန်းစဉ် ဓာတ်ငွေ့၊ အမှန်တကယ် ဓာတ်ငွေ့ စီးဆင်းမှုနှုန်းနှင့် wafer အပူချိန် ကဲ့သို့သော အကြောင်းရင်းများကြောင့် သက်ရောက်မှုရှိပြီး ၎င်း၏ ကွဲပြားမှု အကွာအဝေးသည် 15% အောက်တွင် ရှိနေသည်။ Anisotropy သည် HF ပါဝါတိုးလာသည်နှင့်အမျှ တိုးလာကာ ဖိအားကို လျော့ကျစေကာ အပူချိန် ကျဆင်းလာသည်။ etching လုပ်ငန်းစဉ်၏တူညီမှုကိုဓာတ်ငွေ့၊ လျှပ်ကူးပစ္စည်းအကွာအဝေးနှင့်လျှပ်ကူးပစ္စည်းပစ္စည်းအားဖြင့်ဆုံးဖြတ်သည်။ လျှပ်ကူးပစ္စည်းအကွာအဝေးသည် အလွန်သေးငယ်ပါက၊ ပလာစမာသည် ညီညီညာညာ ကွဲလွဲနိုင်မည်မဟုတ်သောကြောင့် တူညီမှုမရှိခြင်းကို ဖြစ်ပေါ်စေပါသည်။ လျှပ်ကူးပစ္စည်းအကွာအဝေးကို တိုးမြှင့်ခြင်းသည် ပလာစမာကို ထုထည်ပိုကြီးစွာဖြင့် ဖြန့်ဝေပေးသောကြောင့် etching rate ကို လျော့နည်းစေသည်။ ကာဗွန်သည် တူညီသော တင်းမာသောပလာစမာကို ထုတ်လုပ်ပေးသောကြောင့် wafer ၏အစွန်းကို wafer ၏အလယ်ဗဟိုကဲ့သို့ပင် သက်ရောက်မှုရှိစေရန် ကာဗွန်သည် ဦးစားပေးပစ္စည်းဖြစ်သည်။

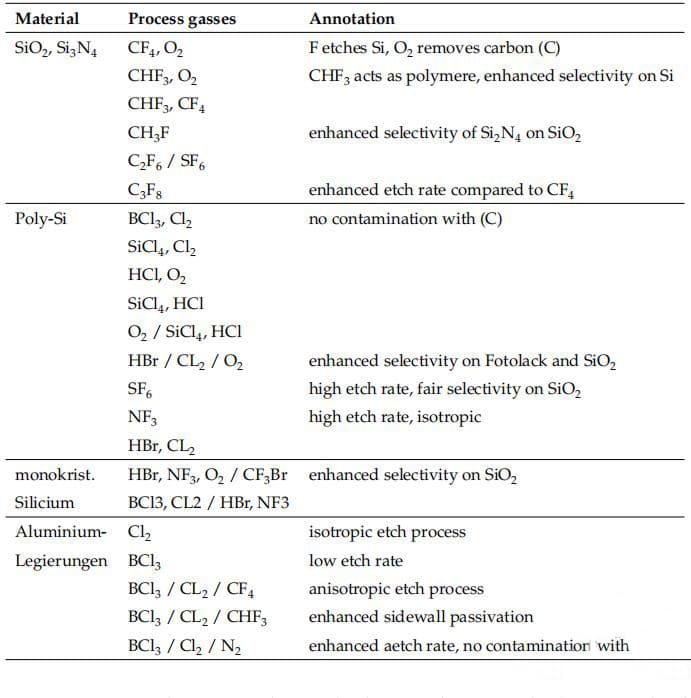

ဓာတ်ငွေ့သည် ရွေးချယ်နိုင်စွမ်းနှင့် ထုတ်ယူမှုနှုန်းအတွက် အရေးကြီးသော အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ ဆီလီကွန်နှင့် ဆီလီကွန်ဒြပ်ပေါင်းများအတွက် ဖလိုရင်းနှင့် ကလိုရင်းတို့ကို ခြစ်ထုတ်ရန်အတွက် အဓိကအားဖြင့် အသုံးပြုကြသည်။ သင့်လျော်သောဓာတ်ငွေ့ကို ရွေးချယ်ခြင်း၊ ဓာတ်ငွေ့စီးဆင်းမှုနှင့် ဖိအားများကို ချိန်ညှိခြင်းနှင့် လုပ်ငန်းစဉ်အတွင်းရှိ အပူချိန်နှင့် ပါဝါကဲ့သို့သော အခြားကန့်သတ်ချက်များကို ထိန်းချုပ်ခြင်းဖြင့် လိုချင်သော etch rate၊ ရွေးချယ်မှုနှင့် တူညီမှုတို့ကို ရရှိနိုင်သည်။ ဤကန့်သတ်ချက်များ၏ ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်းကို အများအားဖြင့် မတူညီသော အပလီကေးရှင်းများနှင့် ပစ္စည်းများအတွက် ချိန်ညှိထားသည်။

ထွင်းထုခြင်းလုပ်ငန်းစဉ်သည် ဓာတ်ငွေ့တစ်မျိုးတည်း၊ ဓာတ်ငွေ့အရောအနှော သို့မဟုတ် ပုံသေလုပ်ဆောင်မှု ကန့်သတ်ချက်တစ်ခုအတွက် အကန့်အသတ်မရှိပါ။ ဥပမာအားဖြင့်၊ ပိုလီဆီလီကွန်ပေါ်ရှိ ဇာတိအောက်ဆိုဒ်ကို မြင့်မားသော etch rate နှင့် ရွေးချယ်မှုနည်းသောနည်းဖြင့် ပထမဦးစွာ ဖယ်ရှားနိုင်ပြီး၊ ပိုလီဆီလီကွန်ကို အခြေခံအလွှာများနှင့် နှိုင်းယှဉ်ပါက ပိုမိုရွေးချယ်နိုင်မှုဖြင့် နောက်ပိုင်းတွင် ပိုလီဆီလီကွန်ကို ထွင်းထုနိုင်သည်။

————————————————————————————————————————————————————— ————————————

Semicera ပေးစွမ်းနိုင်ပါတယ်။ဖိုက်တာအပိုင်း, ပျော့ပျောင်း / မာကျောသောခံစားမှု, ဆီလီကွန်ကာဗိုက် အစိတ်အပိုင်းများ,CVD ဆီလီကွန်ကာဗိုက် အစိတ်အပိုင်းများ၊နှင့်SiC/TaC coated အစိတ်အပိုင်းများ 30 ရက်အတွင်းနှင့်အတူ။

အထက်ဖော်ပြပါ semiconductor ထုတ်ကုန်များကို စိတ်ဝင်စားပါက၊ကျေးဇူးပြု၍ ပထမအကြိမ်တွင် ကျွန်ုပ်တို့ထံ ဆက်သွယ်ရန် တုံ့ဆိုင်းမနေပါနှင့်.

Tel: +86-13373889683

WhatsAPP-+86-15957878134

Email: sales01@semi-cera.com

စာတိုက်အချိန်- စက်တင်ဘာ-၁၂-၂၀၂၄